BLOG

El material ideal para tus letras 3D

Atrae la atención con letras 3D de aluminio: Destaca tu marca con estilo y durabilidad

¿Cansado de las mismas letras planas de siempre? Dale un giro a tu marca con letras 3D de aluminio, una solución moderna y atractiva que elevará tu imagen corporativa al siguiente nivel.

En este blog, te guiaremos a través del proceso de creación de letras 3D de aluminio, desde la elección del diseño hasta la instalación final. También te mostraremos las ventajas que ofrece este material y cómo puede beneficiar a tu negocio.

AIDA: La fórmula para el éxito

Atención: Capta la atención de tus clientes potenciales con letras 3D llamativas y originales. El aluminio, con su brillo y versatilidad, te permite crear diseños únicos que impactarán visualmente a tu público.

Interés: Despierta el interés por tu marca y productos con letras 3D que transmiten profesionalidad y calidad. El aluminio es un material resistente y duradero, lo que demuestra la solidez de tu empresa.

Deseo: Crea un deseo irresistible por tus productos o servicios con letras 3D que inviten a la interacción. El aluminio es un material ligero y adaptable, lo que te permite crear letras 3D en diferentes tamaños, formas y colores.

Acción: Impulsa a tus clientes a tomar acción, ya sea visitar tu tienda, realizar una compra o contactarte. Las letras 3D de aluminio son una herramienta versátil que puedes utilizar en diferentes puntos de venta, eventos y espacios publicitarios.

Ventajas del aluminio para letras 3D:

| Característica | Beneficio |

|---|---|

| Durabilidad | Resiste la intemperie, el desgaste y la corrosión. |

| Ligereza | Facilita la instalación y el transporte. |

| Versatilidad | Se puede pintar, anodizar o pulir en diferentes colores y texturas. |

| Elegancia | Aporta un toque moderno y sofisticado a tu marca. |

| Sostenibilidad | Es un material 100% reciclable. |

Moderniza tu imagen y destaca tu marca con letras 3D de aluminio. Contacta con nosotros y te asesoraremos en la creación de letras 3D personalizadas que se ajusten a tus necesidades.

Síguenos en nuestras redes sociales para más información y consejos de marketing.

¿Para qué sirven las pantallas protectoras de acrílico en escritorios, mostradores y comedores?

En muchos negocios han colocado escudos protectores en mostradores similares a los que ya existían en los bancos y la pregunta más común es ¿en verdad sirven para proteger del COVID-19?

Las microgotas o gotas de Flügge, son las pequeñas gotitas de secreción que expulsamos las personas al hablar, toser o estornudar. Estas gotas son la principal ruta para la transmisión de enfermedades respiratorias y también pueden llegar a transportar virus y bacterias como el virus del COVID-19.

La transmisión puede ocurrir cuando esas microgotas llegan a tocar las mucosas susceptibles como lo son ojos, nariz y boca, o bien, cuando con las manos tocamos una superficie contaminada y nos tocamos las mucosas de la cara.

¿Cómo funcionan las pantallas protectoras en mostradores?

Cuando hablamos, expulsamos microgotas que llegan a viajar hasta más de 1.5 mts de distancia, al toser se pueden desplazar hasta 10 metros por segundo y al estornudar 50 metros por segundo.

Las pantallas protectoras evitan que las microgotas viajen y puedan ser inhaladas por la persona que se encuentra del otro lado del mostrador, lo que brinda una mayor seguridad al actuar como un escudo protector. Existen diversos tipos de protectores que tienen el mismo funcionamiento como caretas y protectores para mostradores y/o escritorios.

Es importante que las personas eviten tocar esta pantalla de protección para evitar que las microgotas contaminadas puedan ser trasladadas a las mucosas.

Ofrecemos nuestra línea de productos para protección de acrílico.

Si necesitas una visita a tus oficinas, negocio o centro de trabajo solicítala por WhatsApp al 5537339214

protector de escritorio de acrílico

protector de acrílico comedor

viniles piso floorgraphics

viniles piso floorgraphics

protector de acrílico

protector de acrílico

¿Qué es sellado de alta frecuencia?

El plástico es uno de los materiales más utilizados en la industria actualmente, es posible encontrar este material prácticamente en cualquier tipo de producto, es empleado como recipiente, adorno o protector, es utilizado para la fabricación de artículos como ropa y calzado, aparatos y dispositivos electrónicos, utensilios del hogar o la oficina, se pueden encontrar partes de plástico en automóviles, computadoras y otras máquinas y muchas otras aplicaciones.

Sin embargo, a pesar de su gran utilidad, muy pocas personas conocen los métodos de fabricación, soldado y sellado de este material, procesos básicos para que su funcionalidad sea la adecuada.

La alta frecuencia es uno de los elementos más utilizados en la industria del plástico para llevar a cabo el proceso de sellado de diversos productos fabricados con este material, probablemente el elemento más efectivo, avanzado y práctico en la actualidad para sellar y marcar cualquier tipo de plástico, sobre todo vinyl (vinilo) y policloruro de vinilo (PVC), e incluso algunos metales.

Pero cómo es que funciona esto para realizar un proceso de sellado. También conocida como HF (High Frecuency) o frecuencia de onda corta (shortwave), esta herramienta se refiere a una banda específica dentro del espectro electromagnético, que va del rango de los 3 a los 30 MHz.

La técnica consiste en soldar, fusionar o unir dos hojas o alambres del mismo material por medio de vibración y presión. El equipo utilizado se encarga de hacer vibrar las piezas con frecuencia de onda corta al mismo tiempo que se aplica una gran presión sobre estas, de manera que la rápida y constante vibración mecánica proporciona energía suficiente para calentar el material, sin llegar al derretimiento. Esto, sumado a la presión que se aplica sobre las piezas, provoca su unión, fusión o sellado.

En la industria, para llevar a cabo el proceso de sellado del plástico se utiliza una máquina que cuenta con una plancha sobre la que se coloca el material, utensilio o pieza que se desea sellar o soldar. Una vez que la pieza ha sido colocada se coloca una segunda plancha sobre el plástico y comienza el proceso en el cual la máquina aplica energía electromagnética (vibración) al plástico, energía que produce calor, calienta el material y provoca finalmente el sellado.

Para que el proceso para soldar dos o más hojas de plástico sea exitoso es necesario realizar el calentamiento de las dos hojas, específicamente en la zona de unión, aplicar presión suficiente para provocar la fusión y esperar a que el área se enfríe.

Este tipo de técnica de sellado y soldado es altamente efectiva con plástico de tipo polar (vinilo, PET o PVC), pues esta clase de material se calienta con facilidad y se puede fusionar o sellar rápidamente al ser sometido a la alta frecuencia.

Por supuesto, las máquinas que se utilizan para llevar a cabo estos procedimientos son diseñadas y desarrolladas de manera muy específica y precisa para el sellado del plástico. Por lo tanto las máquinas suelen estar conformadas básicamente por una plancha superior que cuenta con electrodos y que funciona como molde, que es el encargado de aplicar la energía electromagnética o vibración sobre el material y una mesa o plancha inferior sobre la que se colocan las piezas.

Cabe mencionar que tanto los electrodos como la mesa suelen tener una temperatura baja, de manera que se mantenga fría la superficie del plástico que no requiere ser sellada, esto con el propósito de que no exista riesgo de derretimiento o deformación de las piezas, lo cual resulta en una gran ventaja, pues permite que el tiempo requerido para el sellado sea mínimo, de entre 1 y 5 segundos, y no requiere procedimientos adicionales.

Esta técnica para sellar y soldar plástico es sumamente apreciada y utilizada en la industria, pues su efectividad y practicidad es muy alta cuando se trata de fabricar cierto tipo de artículos y productos.

Una de las industrias en las que el sellado mediante aplicación de alta frecuencia es una técnica prácticamente insustituible es la de bolsas de plástico, sobre todo cuando se requiere total hermetismo y reducir al mínimo el riesgo de filtraciones o fugas, como sucede con las bolsas que se utilizan, por ejemplo, en clínicas médicas para almacenar plasma, sangre, suero y otras sustancias.

Algunas otras aplicaciones típicas de esta técnica de sellado en la industria son los refuerzos en moquetas, fundas, artículos de tapicería y algunas piezas para vehículos, como los toldos. También es común para la elaboración de pulseras, cinturones, calzado y algunas prendas elaboradas con algún tipo de plástico.

En la industria de la juguetería este tipo de técnica de sellado también es fundamental, sobre todo gracias a la flexibilidad y buen aspecto que ofrece, ya que al tratarse de artículos para niños o bebés, la imagen y aspecto que presenten los productos es fundamental para que los clientes los adquieran.

En otros sectores como la industria de elaboración de PVC, poliuretano, PET y otros tipos de plástico, esta técnica también es utilizada frecuentemente para la fabricación de muchos de los productos conformados por estos materiales y que son de uso común en el mercado de bebidas, alimentos, construcción, textil, entre otros.

La importancia del plástico y sus procesos de sellado en la industria moderna es innegable, razón por la que esta técnica para soldar y sellar plástico es sumamente valorada en diferentes sectores de la industria.

Y es por esta misma razón dice Sellaplastic, empresa mexicana con vasta experiencia en el área, proyecta su amplia línea de máquinas para sellar por medio de la alta frecuencia, máquinas con la mejor tecnología, el mejor diseño, el mejor rendimiento y la garantía y seguridad de proporcionar los mejores resultados en lo que a sellado se refiere.

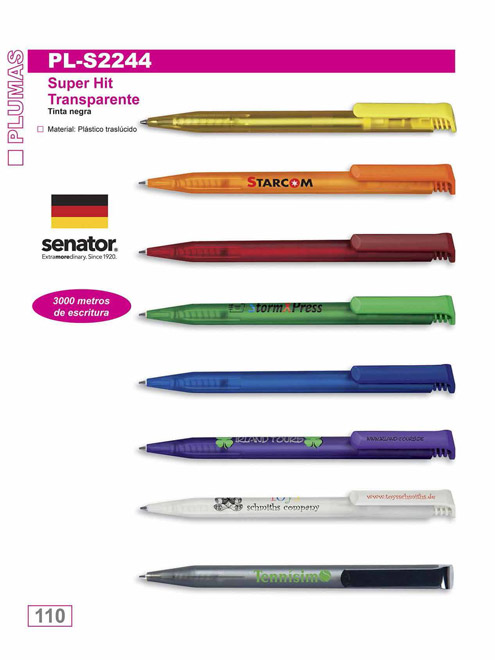

¿Cuál es la diferencia entre serigrafía y tampografía?

Una pregunta constante entre los clientes y que no nos han dejado de hacer es: ¿Qué es mejor lo serigrafía o la tampografía? Y a todos los clientes les comentamos lo siguiente: Los dos procesos tanto serigrafía como tampografia son muy buenos, más bien la verdadera pregunta sería ¿Qué deseas imprimir?, para poder responderte a esta tu pregunta. Cualquiera de los dos procesos si no están bien aplicados, se reflejarán en el resultado y este no será el deseado siendo así no se pue culpar al proceso mismo.

Te explicare en términos más coloquiales que es cada uno de estos procesos, ya que en internet hay un sin números de definiciones técnicas de estos de estos dos procesos. serigrafía Wikipedia

Serigrafía

Para realizar este proceso es necesario 3 herramientas. Un marco de serigrafía enmallado, emulsionado y fotografiado, burdamente es una tela, que está cubierta por emulsión, y que solo esta descubierto en el área que deseamos realizar el depósito de tinta, esto es que solo pasara la tinta donde no este emulsionado que forma el arte a imprimir. El rasero este se arrastra con presión sobre la malla para depositar la tinta donde no tiene la emulsión y claro la tinta. (en tinta existen varias series, pero ese es otro tema).

Ventajas de la serigrafía.

- La serigrafía nos permite imprimir áreas grandes, esto es que, si nuestro producto a imprimir es de dimensiones grandes, es posible hacerlo en serigrafía ya que existen marcos hasta en metros.

- También es posible imprimir en cilindros, esto es que el cilindro gira a lo largo de la malla y este va depositando la tinta donde hace contacto el rasero, nos permitirá imprimir casi todo el cilindro, claro esto está también en función del tipo de maquinaria o del cilindro.

- Al ser impreso con malla, y esta tiene un espesor, la impresión queda con un relieve en la impresión dando a la impresión un poco de textura, y no se ve plana la impresión, es posible dar diferentes tipos de espesor. (Utilizando productos para las mallas.)

- Puedes realizare completamente manual, si necesidad de maquinaria alguna. Claro está que la cantidad de producción es considerablemente menor que con maquinaria.

Desventajas de la serigrafía.

- No es posible imprimir cuando el material es cóncavo o convexo, ya que la malla es completamente recta. el área que es posible a imprimir es muy pequeña.

- Cuando el arte a imprimir tiene líneas muy finas, o el logo es muy pequeño no queda correctamente en serigrafía, al ser tan finas las líneas se va tapando y en esas pequeñas partes van dejando de imprimir en el producto.

- En serigrafía para artículos promocionales en plástico, madera, cartón o metal se imprime una tinta y se deja secar y luego se imprime la siguiente tinta, no se imprimen todas las tintas juntas, una inmediatamente la otra tinta, hay que dejar secar la tinta para imprimir la siguiente tinta.

- El registro no es perfecto. Como se imprime tinta por tinta, en ocasiones no es posible colocar con precisión milimétrica nuevamente el articulo promocional y aquí es donde se mueve la impresión, algunos productos por sus características físicas si nos permiten colocar casi exactamente en la misma posición, que cuando se colocó la primera vez para imprimir la primera tinta. Hay ocasiones en la que el producto complica el proceso de impresión a más de una tinta porque el desfase de una tinta a otra es considerable.

Tampografía.

Este proceso es relativamente nuevo considerando que la serigrafía se remonta a la antigua china. Y la tampografía como proceso de impresión es de 1969. Dicho proceso ha evolucionado muy rápido, ya que tanto los costos de los insumos como la maquinara han bajado considerablemente. Para este proceso de impresión es necesaria una máquina de tampografía.

Ventajas de la tampografía.

- Este proceso es más rápido (considerando que las máquinas de tampografía y serigrafía sean manuales, esto es que uno alimente a la máquina.)

- Este proceso es el correcto para imprimir superficies irregulares, ya sea cóncavas o convexas, o con texturas.

- La imagen se define casi como una fotografía pues en el positivo se puede trabajar hasta 120 líneas, y serigrafía es a 60 líneas. Esto es que casi no se percibe el punto. Permitiendo realizar degradados y selecciones de color. (full color)

- Los logos pequeños o líneas muy finas no es un problema en este proceso de impresión.

- Es posible imprimir una tinta después de la otra, sin necesidad a que seque la primera tinta para aplicar las subsecuentes.

Desventajas de la tampografía.

Hablando de las ventajas y desventajas de la tampografía específicamente en artículos promocionales. De tal forma que, hablando de las máquinas para este fin, el formato de las máquinas de tampografía que se utiliza son un máximo de placa de 30 cm x 15 cm y este tamaño no es muy común, el tamaño comercial es de 10cm por 22.5 cm con máximo a imprimir de 6 cm dependiendo también del producto. Si hay maquinas más grandes, pero sería otro rubro el de impresión, ya sería industrial, y no promocional.

- No es posible imprimir logos muy grandes.

- Tampoco es posible imprimir productos grandes, como platos a más de una tinta, ya que el tampón del siguiente color pega con el producto.

- Imprimir superficies redondas como un lápiz, solo es posible imprimir de un 25% o 30% de la circunferencia de producto.

Entonces hay que saber que deseas imprimir y cuál es tu logo a imprimir para determinar si la serigrafía es el proceso adecuado para tu producto o sería mejor la tampografía. Pero también existen productos cuyo arte es posible imprimir correctamente en cualquiera de los procesos.

By VICTOR CRUZ|septiembre 9th, 2018|

articulospromocionalescdmx.com/author/usuario/

3 Tips para Mejorar Tus Ventas con Artículos Promocionales

El punto de venta es por excelencia el escenario ideal para la gran mayoría de las herramientas BTL. Ante ello, un recurso below the line que nunca puede faltar en el canal de venta es el material POP.